Сплавы на основе алюминия и магния. Диаграмма состояния системы алюминий – магний (Al-Mg) Диаграмма состояния сплавов al y

Все промышленные композиции алюмиииевомагиневых сплавов по содержанию магния находятся в области диаграммы состояния системы Al-Mg, соответствующей твердому раствору α. Концентрация твердого раствора увеличивается с повышением температуры, что дает принципиальную возможность существенного упрочнения сплавов Al-Mg за счет применения к ним термической обработки (закалки).В литом состоянии алюминиевые сплавы, содержащие свыше 9% Мg, имеют структуру α+β; β-фаза, являющаяся хрупким интерметаллидом, содержит около 35-38% Mg.

По равновесной диаграмме состояния в сплавах с 10% Mg β-фаза выделяется из твердого раствора вследствие уменьшения растворимости магния в алюминии с понижением температуры (рис. 22). В реальных условиях затвердевания вследствие интенсивно протекающих процессов микроликвации и недостаточной скорости диффузионных процессов β-фаза выделяется из маточного раствора при 450° С в форме выродившейся эвтектики. Это было доказано опытами (затвердевающий сплав закаливали при разных температурах). Количество β-фазы, образующейся в результате выделения из твердого раствора α, зависит от содержания магния в сплаве. По имеющимся данным, при литье в песчаную форму до 7% удерживается в твердом растворе.

Механизм выделения β-фазы в зависимости от продолжительности старения недостаточно выяснен. Допускается следующая последовательность процесса старения: «зоны», обогащенные магнием, неравновесная β" - равновесная β.

Существование зон подтверждается лишь измерением электросопротивления сплавов. Строение фаз β" и β, выделяющихся в форме мелких пластин, отличается большой сложностью. Эти фазы исследовались методом рентгеноструктурного анализа.

В работе изучено влияние времени гомогенизации H закалочной среды на процессы старения. Чем больше время гомогенизации, тем равномернее распределен магний по сечению зерна. При гомогенизации в течение 16 ч последующее старение приводит к образованию выделений только в зонах, обогащенных магнием, т. е. вблизи границ зерен, а дендритное строение сплава обнаруживается отчетливо. При постепенном увеличении времени гомогенизации выравнивается распределение выделении по сечению зерен после старения. Однако даже после нагрева в течение 160 ч при равномерном распределении выделений обнаруживаются отдельные участки, имеющие очертания дендритов. В последнем случае в противоположность картине, наблюдаемой после гомогенизации в течение 16 ч, районы вблизи границ зерен обеднены выделениями. Во всех случаях выделения имеют форму игл.

Помимо времени гомогенизации, на образование выделений оказывают влияние условия закалки. При закалке в холодную воду β-фаза при последующем старении выделяется по границам зерен в непрерывной форме. Закалка в кипящую воду или горячее масло дает после старения выделения β-фазы по границам зерен в форме разобщенных включений.

При обсуждении и анализе результатов признано, что остаточная дендритная ликвация и обеднение вакансиями зон, прилегающих к границам зерна, оказывают важное влияние на условия и характер выделений β-фазы. Вакансии ускоряют процесс выделения β-фазы, так как ее образование сопровождается увеличением объема.

Основываясь на метастабильной диаграмме сплавов системы Al-Mg (рис. 23), предложена схема последовательности образования β-фазы при старении сплавов с 10% Mg (рис. 24). По границам зерен процессы выделения и последовательного превращения идут на одну стадию быстрее, так как возможность образования зародышей здесь большая.

Свободные от выделений области по границам зерен являются слабым местом отливок, и поэтому разрушение идет по границам зерна, особенно во второй стадии, при закалке в холодную воду, когда β-фаза образует непрерывные цепочки. Прочностные свойства отливок понижаются. Коррозионная же стойкость сильнее всего ухудшается во время превращения β"→β (рис. 25). Можно считать, что коррозионная стойкость сплавов зависит от характера выделений β-фазы, что ясно видно на рис. 25. Это согласуется с тем, что сплавы, закаленные в холодной воде, имеют пониженную коррозионную стойкость.

В табл. 12-14 приведены составы и свойства промышленных сплавов системы Al-Mg.

Сплавы системы алюминий - магний, содержащие до 6% Mg, не упрочняются термической обработкой. Закалка на твердый раствор заметно повышает механические свойства сплавов, содержащих более 9% Mg.

Среди двойных алюминиевомагниевых сплавов наибольшей прочностью при высокой пластичности в закаленном состоянии обладают сплавы с 10-12% Mg. При дальнейшем увеличении содержания магния механические свойства сплавов понижаются, так как не удается в процессе термической обработки перевести в твердый раствор избыточную β-фазу, обусловливающую хрупкость сплава. Поэтому все промышленные сплавы системы Al-Mg принадлежат к типу твердых растворов с содержанием магния не более 13%.

В состав сплава АЛ13, кроме магния, вводится кремний и марганец. Добавки кремния способствуют улучшению литейных свойств сплава благодаря увеличению количества двойной эвтектики α+Mg2Si. Механические свойства сплава марки АЛ13 при введении 1% Si изменяются незначительно: несколько повышается прочность II слегка понижается пластичность.

Марганец добавляют в сплав АЛ13 главным образом для уменьшения вредного влияния железа, которое выпадает при кристаллизации в виде кристаллов игольчатой и пластинчатой форм и сильно понижает пластичность сплава. При введении в сплав марганца образуется соединение MnAl6, в котором растворяется железо. Это соединение имеет компактную скелетообразную или даже равноосную форму.

Примеси железа, меди, цинка, никеля отрицательно влияют на коррозионную стойкость сплава марки АЛ13. При содержании кремния более 0,8% коррозионная стойкость сплава также понижается, а при добавке марганца - повышается.

Сплав марки АЛ13 не упрочняется термической обработкой и имеет невысокие механические свойства. Достоинством его является относительно высокая коррозионная стойкость по сравнению, например, с силуминами, хорошая свариваемость и (благодаря наличию в структуре соединения Mg2Si) повышенная жаропрочность.

Из сплава марки АЛ13 изготовляют детали, несущие средние нагрузки и работающие в условиях морской воды и слабощелочных жидкостей. Сплав находит применение для изготовления деталей морского судостроения, а также для деталей, работающих при повышенных температурах (до 180-200° С).

Сплавы (АЛ8, AЛ8М, АЛ27-1) с высоким содержанием магния (9-11%) в закаленном состоянии имеют весьма высокие механические свойства. Однако механические свойства сплавов в образцах, вырезанных непосредственно из литых деталей, очень неравномерны; основной причиной неравномерности свойств является литейная неоднородность, обнаруживаемая в виде усадочных рыхлот и пористости, а также окисных включений в массивных частях отливки.

Весьма крупным недостатком этих сплавов является повышенная чувствительность к естественному старению. Установлено, что содержание более 10% Mg в алюминиевомагниевых сплавах ведет к охрупчиванию закаленных литых деталей после длительного хранения и при эксплуатации.

В табл. 15 показано изменение механических свойств сплавов с различным содержанием магния при длительном естественном старении. Приведенные данные свидетельствуют о том, что с увеличением содержания магния склонность к естественному старению возрастает. Это приводит к возрастанию предела текучести, предела прочности и к резкому понижению пластичности.

При испытании на межкристаллитную коррозию образцов из сплавов, состаренных в течение одиннадцати лет, установлено, что сплавы, содержащие менее 8,8% Mg, не чувствительны к этому виду коррозии, а при более высоком содержании магния все исследованные сплавы приобретают под влиянием естественного старения большую склонность к межкристаллитной коррозии.

Средняя глубина очаговых коррозионных поражений поверхности образцов, испытанных по стандартной методике погружением па одни сутки в 3%-ный раствор NaCl с добавкой 1%-ной HCl, составила: 0,11 мм - при содержании в сплаве 8,8% Mg, 0,22 мм - при 11,5% Mg и 0,26 мм - при 13,5% Mg.

Алюминиевомагниевые сплавы АЛ27 и АЛ27-1 имеют одинаковое содержание основных легирующих компонентов (магния, бериллия, титана, циркония); содержание же примесей железа и кремния в сплаве АЛ27-1 не должно превышать 0,05% каждого.

В табл. 16 приведены механические свойства алюминиевомагниевого сплава, содержащего примеси железа, кремния и магния.

Приведенные данные прежде всего показывают, что сплав, содержащий магния меньше 9% (железа и кремния по 0,1%), имеет сравнительно низкие механические свойства (σв=28,5 кгс/мм2; δ5=12,5%). Из числа исследованных сплавов наиболее высокие механические свойства имеет сплав, содержащий 10,5% Mg (σв=38кгс/мм2; δ5=26,5%). При содержании магния 12,2% предел прочности находится также на высоком уровне (38,3 кгс/мм2), но удлинение несколько меньше (21%).

При увеличении содержания железа в сплаве АЛ8 до 0,38% при том же содержании кремния (0,07%) изменения предела прочности не наблюдается, а удлинение несколько уменьшается. С увеличением же в этом сплаве кремния до 0,22% значительно уменьшается как предел прочности (до 33,7 кгс/мм2), так и удлинение (17,5%). Увеличение содержания кремния до 0,34%) даже при малом содержании железа (0,10%) значительно снижает механические свойства: предел прочности уменьшается до 29,5 кгс/мм2, а удлинение - до 13%. Если, кроме того, увеличить содержание железа в этом сплаве до 0,37%, то механические свойства дополнительно уменьшатся, но в меньшей степени, чем при увеличении содержания кремния: предел прочности станет 27,6 кгс/мм2, а удлинение 10,5%.

Причиной неблагоприятного влияния даже небольших количеств кремния можно, очевидно, считать образование соединения Mg2Si вследствие большого сродства кремния к магнию. Этого соединения будет тем больше, чем больше в сплаве кремния. Соединение Mg2Si кристаллизуется в форме так называемого «китайского шрифта» и, располагаясь по границам зерен, нарушает связь зерен твердого раствора, а кроме того, связывает некоторое количество магния.

На рис. 26, а, б приведены для сравнения микроструктуры сплавов алюминия с 10% Mg в литом состоянии, приготовленных из материалов различной чистоты. Структура сплава, отлитого из материалов высокой чистоты, представляет собой зерна твердого раствора магния в алюминии, по границам которых расположена фаза Al3Mg2. В структуре сплава, приготовленного на материалах низкой чистоты, кроме фазы Al3Mg3, можно видеть соединение Mg3Si в форме «китайского шрифта» и соединение FeAl3 в виде пластинок двух видов - плоских и звездообразных (это, по-видимому, различные сечения одной и той же формы). Соединение Mg2Si располагается по границам зерен, а пластинки FeAl3 находятся внутри зерен или пересекают их границы. В некоторых случаях пластинки FeAl3 пересекают кристаллы Mg2Si, что указывает на их первичную кристаллизацию из расплава. После термической обработки фаза Mg2Si переходит в твердый раствор, и микроструктура сплава, приготовленного из материалов высокой чистоты, представляет собой зерна твердого раствора (рис. 26,в).

Резкое ограничение вредных примесей железа и кремния, а также введение добавок бериллия, титана и циркония в алюминиевомагниевые сплавы (АЛ27 и АЛ27-1) способствует значительному возрастанию коррозионной стойкости и механических свойств этих сплавов по сравнению CO сплавом АЛ8.

Влияние дополнительного легирования Al-Mg сплавов высокой чистоты добавками различных элементов можно проследить на примере сплава АЛ8М. Одним из недостатков Al-Mg сплавов (АЛ8, АЛ27) с высоким (до 11, 5%) содержанием магния является склонность их к естественному старению, снижение пластических свойств и возможность образования трещин в отливках. Однако можно предположить, что пути стабилизации свойств сплава АЛ8 могут быть найдены. Один из них заключается в том, чтобы уменьшить степень пересыщенности магнием твердого раствора α, т. е. понизить содержание магния в сплаве. При этом скорость процесса старения резко уменьшится. Следует заметить, однако, что при уменьшении содержания магния в сплаве механические свойства сплава ухудшаются. Для улучшения механических свойств сплавов в этом случае необходимо применить легирование и модифицирование.

В табл. 17 представлены результаты влияния молибдена и обработки солью фторцирконата калия на свойства и размер зерна Al-Mg(10,5% Mg) сплава по данным работы.

При условии обработки расплава фторцирконатом калия введение молибдена в десятых долях процента способствует очень сильному измельчению кристаллического зерна сплава; наибольший эффект измельчения получается при введении в сплав АЛ8 0,1% Мо.

Более сильное измельчение зерна при совместных добавках циркония и молибдена, чем при добавках каждого из этих элементов в отдельности, объясняется, по-видимому, тем, что растворимость каждой из добавок в присутствии другой уменьшается. Это должно приводить к образованию значительно большего количества частиц интерметаллидов, т. е. зародышевых центров. Кристаллизация из многих центров обеспечивает более мелкозернистую структуру.

В полном соответствии с эффектом измельчения зерна находится изменение механических свойств. Приведенные результаты механических испытаний показывают, что обработка расплава фторцирконатом калия и введение 0,1% Mo позволяют повысить прочностные свойства сплава с 29,9 до 43-44 кгс/мм2, предел текучести с 18 до 22 кгс/мм2 и относительное удлинение с 14 до 23%. При содержании молибдена свыше 0,1% механические свойства ухудшаются.

В табл. 18 показаны сравнительные свойства сплавов АЛ8, АЛ8М и АЛ27-1.

Как уже отмечалось ранее, уменьшение содержания магния в Al-Mg сплавах, а также легирование различными добавками могут существенно уменьшить скорость распада пересыщенного твердого раствора, а также изменить скорость общей коррозии и склонность сплавов к интеркристаллитной коррозии.

С целью выяснения этого влияния в работе приведены результаты испытания во влажной камере сплавов с различным содержанием магния и легирующих добавок (табл. 19).

Проведенные исследования показали также, что изменение относительного привеса во времени подчиняется параболическому закону. Это говорит о том, что на поверхности образцов из всех сплавов образуется плотная окисная пленка, обладающая хорошими защитными свойствами. Наиболее интенсивный рост окисной пленки происходит в течение первых 500 сут. В дальнейшем скорость окисления стабилизируется. Следует отметить, что у модифицированных сплавов пленка обладает, по-видимому, лучшими защитными свойствами.

Исследование микроструктуры показало, что процесс интеркристаллитной коррозии в сплавах, содержащих в течение всего периода коррозионных испытаний не получил сколько-нибудь заметного развития.

По-иному ведут себя сплавы, содержащие 11,5% Mg. Характер изменения относительного привеса образцов модифицированных сплавов также подчиняется параболическому закону. Однако скорость окисления заметно возрастает по сравнению со скоростью окисления сплавов, содержащих 8,5% Mg, и окисная пленка приобретает защитные свойства при заметно большей ее толщине.

В исходном сплаве характер изменения относительного привеса тоже подчиняется параболическому закону. Однако в интервале времени от 300 до 500 сут наблюдается резкое увеличение скорости роста окисной пленки. Это явление, по-видимому, можно объяснить растрескиванием окисной пленки в этот период времени из-за возникновения в ней значительных внутренних напряжений.

После того как вновь образовавшиеся окислы залечат трещины в окисной пленке, скорость окисления уменьшится и в дальнейшем практически не изменится.

Исследование микроструктуры сплавов, содержащих 11,5% Mg, показало, что в исходном сплаве после 300 сут коррозионных испытаний границы зерен сильно утолщаются за счет выделения β-фазы, и сплав становится предрасположенным к интеркристаллитной коррозии. Очевидно, в этот период времени начинается образование коррозионных трещин, так как к 500 сут испытаний коррозионные трещины проникают очень глубоко внутрь металла, захватывая довольно много границ зерен.

В отличие от немодифицированного сплава у сплавов модифицированных процесс интеркристаллитной коррозии ограничивается приповерхностным слоем металла и не получает сильного развития даже после 1000 сут коррозионных испытаний. Следует отметить, что наименьшее развитие процесс интеркристаллитной коррозии получает в сплаве, модифицированном цирконием и молибденом.

В полном соответствии со структурными изменениями находятся изменения механических свойств сплавов.

Как показывают данные табл. 19, предел прочности модифицированных сплавов постоянно возрастает, что объясняется протеканием процесса естественного старения. В исходном сплаве протекают параллельно два процесса: естественное старение, упрочняющее сплав, и процесс интеркристаллитной коррозии, разупрочняющий его. В результате этого предел прочности исходного сплава даже несколько понижается к 1000 сут коррозионных испытаний.

Еще более показательно изменение относительного удлинения сплавов: у исходного сплава резкое падение пластических свойств начинается уже после 100 сут коррозионных испытаний, в то время как у модифицированных сплавов только после 500 суток. Следует отметить, что падение пластичности модифицированных сплавов после 500 сут коррозионных испытаний скорее можно объяснить процессом охрупчивания сплава в результате естественного старения, чем процессом интеркристаллитной коррозии.

К недостаткам сплавов Al-Mg с высоким содержанием магния (АЛ8, АЛ8М, АЛ27-1, АЛ27) можно отнести также появляющуюся в результате длительного нагрева при температурах выше 80° С чувствительность к межкристаллитной коррозии и к коррозии под напряжением (табл. 20). Поэтому эти сплавы рекомендуются для изготовления силовых деталей, кратковременно работающих при температурах от -60 до +60° С, а также в ряде случаев могут успешно использоваться вместо дефицитных бронз и латуней, нержавеющих сталей и деформируемых алюминиевых сплавов при эксплуатации узлов и деталей с приложением больших (в том числе ударных и знакопеременных) нагрузок в различных условиях (в том числе в морской воде и тумане).

Для уменьшения склонности к образованию трещин в отливках из этих сплавов в процессе длительной эксплуатации необходимо содержание магния в сплавах ограничивать 10%, а закалку детален производить в подогретое до 50-60° С масло.

Сплавы АЛ23 и АЛ23-1 в закаленном состоянии не склонны к межкристаллитной коррозии. В литом состоянии у этих сплавов при испытаниях на межкристаллитную коррозию наблюдается развитие коррозии по границам зерен, что обусловливается наличием в литой структуре этого сплава избыточной β-фазы по границам зерен, выделившейся в процессе кристаллизации.

Типичные свойства сплавов АЛ23-1 и АЛ23 приведены в табл. 21.

Сплавы АЛ23-1 и АЛ23 удовлетворительно свариваются аргоно-дуговой сваркой. Прочность сварных соединений составляет 80-90% прочности основного материала. Хорошие результаты получены при сварке литых деталей из сплава АЛ23-1 с деталями из деформируемого сплава АМг6.

Сплавы марок АЛ23-1 и АЛ23 могут применяться как в литом, так и в закаленном состоянии. В литом состоянии сплавы АЛ23 и АЛ23-1 предназначаются для изготовления деталей, несущих средние статические и сравнительно небольшие ударные нагрузки. В закаленном состоянии сплав АЛ23-1 предназначается для изготовления деталей, работающих при средних статических и ударных нагрузках. Сплав марки АЛ29 предназначен для работы в различных климатических условиях. Отливки из сплава АЛ29 применяются без специальной термической обработки. Сплав АЛ29 в литом состоянии имеет удовлетворительную коррозионную стойкость. С целью дополнительного повышения коррозионной стойкости детали из сплава АЛ29 подвергаются анодированию в хромовой кислоте. Сплав АЛ29, предназначенный для литья под давлением, по химическому составу отличается от сплава АЛ13 большим содержанием магния, а также меньшим допустимым содержанием примесей. Сплав применяется в литом состоянии. По механическим и литейным свойствам сплав АЛ29 превосходит сплав АЛ13, а по всем остальным характеристикам аналогичен ему и применяется для изготовления деталей, работающих при средних статических и ударных нагрузках, а также в приборах, работающих в условиях субтропического климата. Детали из сплава АЛ29 могут длительно работать при температурах до 150° С.

Для литья под давлением разработан сплав АЛ22, нашедший некоторое применение для изготовления деталей, работающих в установках и агрегатах при повышенных температурах в течение нескольких минут, а иногда и нескольких десятков минут. Сплав АЛ22 содержит большое количество магния (10,5-13%), что позволяет применять отливки из него в закаленном состоянии. Легирование сплава небольшими добавками титана и бериллия способствует улучшению его литейных и прочностных свойств. Сплав АЛ22 превосходит сплав АЛ13 как по технологическим свойствам, прочностным характеристикам, так и по жаропрочности. Для наибольшей прочности сплава в нем должно быть содержание магния на верхнем пределе (до 13%), а кремния - на нижнем; для литья же сложных по конфигурации деталей содержание магния должно быть на нижнем пределе, а кремния - на верхнем.

Недостатком сплава является пониженная пластичность. Сплав АЛ22 применяется для литья сложных по конфигурации деталей, работающих при средних статических нагрузках (детали агрегатного и приборного типа) в условиях коррозионного воздействия атмосферы и морской воды. Наибольшее применение сплав получил для литья деталей под давлением. В этом случае отливки применяются в литом состоянии. Детали из сплава АЛ22 могут длительно работать при температурах до 200° С.

Новый литейный сплав марки АЛ28 применяется в литом состоянии (без термической обработки) для изготовления методами литья в песчаные формы, кокиль и под давлением арматуры трубопроводов пресной воды, масляных и топливных систем, а также для деталей судовых механизмов и оборудования, рабочая температура которых не превышает 100° С. При более высоких температурах происходит интенсивный распад твердого раствора и выделение β-фазы по границам зерен, что является причиной охрупчивания сплава.

В табл. 22 даны механические свойства сплава АЛ28 в зависимости от содержания основных легирующих элементов в пределах марочного состава.

Введение в сплав АЛ28 0,1-0,2% Zr повышает прочностные свойства на 2-3 кгс/мм2 и плотность отливок за счет образования стойкого при температуре плавления сплава гидрида циркония. При использовании в качестве шихты исходных материалов повышенной чистоты наблюдается значительное увеличение прочности и пластичности сплава.

Сплав ЛЛ28 обладает высокой коррозионной стойкостью в пресной и морской воде, а также в морской атмосфере. Коррозионная стойкость сплава в этих условиях приближается к таковой чистого алюминия.

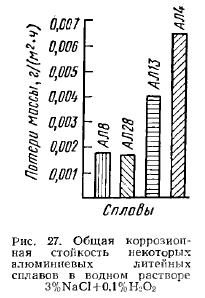

На рис. 27 приведены результаты испытаний коррозионной стойкости сплава АЛ28 в 3%-ном растворе NaCl, подкисленном 0,1%-ной Н2О2. Продолжительность испытаний составляла 1000 ч. Для сравнения в тех же условиях были испытаны сплавы АЛ8, АЛ13 и АЛ4.

В табл. 23 приведены результаты испытания на разрыв образцов из сплавов АЛ28, АЛ4 и АЛ13 до и после выдержки их в среде водного раствора 3% NaCl+0,l% Н2О2, которые подтверждают, что коррозионная стойкость сплава АЛ28 превосходит стойкость других исследованных алюминиевых сплавов.

Механические свойства сплава АЛ28 остались неизменными после выдержки в коррозионной среде в течение 10000 ч, в то время как у сплава АЛ4 заметно некоторое ухудшение прочностных свойств л значительное (более 50%) уменьшение удлинения.

Повышенная коррозионная стойкость сплава АЛ28 объясняется присутствием добавки марганца, которая благотворно влияет на коррозионные свойства чистого алюминия и некоторых алюминиевых сплавов. Сплав АЛ28 не обнаруживает склонности к коррозии под напряжением при нормальной температуре, а также при нагреве его до 100° С и выдержке в течение длительного времени (до 1000 ч). Однако даже сравнительно кратковременные выдержки при температурах выше 100° С резко снижают работоспособность этого сплава в коррозионной среде, что делает практически невозможным применение его при повышенных температурах.

Испытания опытных отливок на коррозию в натурных условиях (на Черном море) в течение 2-3 лет показали, что сплав АЛ28 не имеет склонности к язвенной коррозии. Сплав АЛ28 зарекомендовал себя как один из самых стойких алюминиевых сплавов при испытании в морской воде, движущейся со скоростью 10 м/с. Эксплуатация в течение ряда лет блок-картеров герметичных фреоновых компрессоров судовых кондиционеров подтвердила целесообразность и надежность изготовления их из сплава АЛ28 как материала, устойчивого к действию фреона-22.

Следует сказать, что в последнее время придается большое значение коррозии под напряжением, так как к прочности и работоспособности материалов современного машиностроения, а тем более судостроения, в условиях тропических температур, повышенной влажности и в морской воде предъявляются повышенные требования. Представляет интерес работа, в которой описано изучение склонности литейных алюминиевых сплавов к коррозионному растрескиванию под напряжением.

Растягивающее усилие создавалось с помощью предварительно оттарированной цилиндрической пружины. Нагрузка передавалась на образец диаметром 5 мм. Форма образца позволяла закрепить на нем ванночки с коррозионной средой. Захваты установки во избежание контактной коррозии вынесены из ванночки. В качестве коррозионной среды использовался водный раствор 3% NaCl + 0,1% Н2О2.

Для определения времени до разрушения в зависимости от величины напряжения образцы помещались в установку, в которой создавалось усилие, соответствующее 1,2-0,4 условного предела текучести. Полученные результаты приведены на рис. 28, 29, 30.

Таким образом, для всех исследованных сплавов временная зависимость «жизни» образцов от напряжения на воздухе (т. е. длительная прочность при комнатной температуре) в координатах напряжение - логарифм времени до разрушения выражается прямой, которая характерна для большинства металлических материалов: при увеличении нагрузки время до разрушения образцов уменьшается. Однако зависимость напряжение - время до разрушения для магналиев (АЛ28, АЛ8 и АЛ27-1) выражается ломаной кривой, состоящей из двух практически прямых ветвей. Левая ветвь кривой показывает, что коррозионная стойкость этих сплавов под напряжением в значительной мере зависит от уровня напряжений; увеличение нагрузки ведет к резкому сокращению продолжительности «жизни» образца. При меньших нагрузках зависимость времени до разрушения от напряжения исчезает, т. е. при этих напряжениях время «жизни» образцов не зависит от уровня напряжений - правая ветвь представляет собой прямую, практически параллельную оси времени. Для этих сплавов, по-видимому, существует предел или «порог» коррозионной стойкости под напряжением.

Следует отметить, что предел коррозионной стойкости сплава АЛ28 под напряжением представляет собой значительную величину, примерно равную условному пределу текучести. Как известно, уровень конструкционных напряжений обычно не превышает предела текучести, т. е. можно считать, что коррозионное растрескивание отливок из этого сплава практически исключено.

Для сплава марки АЛ8 предел коррозионной стойкости под напряжением не превышает 8 кгс/мм2, что примерно в 2 раза меньше предела текучести этого сплава и свидетельствует о низкой коррозионной стойкости его под напряжением.

Предел коррозионной стойкости под напряжением сплава АЛ27-1 можно считать равным его условному пределу текучести. Сплав марки АЛ27-1, как и сплав марки АЛ8, содержит около 10% Mg, однако его дополнительное легирование небольшими количествами (по 0,05-0,15%) бериллия, титана и циркония ведет к уменьшению его склонности к коррозионному растрескиванию.

Изучение склонности к коррозионному растрескиванию под действием нагрева проводили с целью определения температур, при которых в течение длительного времени алюминиевомагниевые сплавы марок АЛ8, АЛ27-1 и АЛ28 способны сохранять сопротивление коррозии под напряжением, а также для установления допустимости кратковременного нагревания деталей из этих сплавов в процессе их изготовления (например, при пропитке, нанесении защитных покрытий и др.). Образцы из этих сплавов подвергали старению при 70, 100, 125 и 150° С от 1 до 1000 ч в зависимости от температуры нагрева и затем испытывали под напряжениями, равными 0,9-0,8 от уровня напряжений, при которых не происходит коррозионного растрескивания, определенного для исходного состояния.

Приведенные на рис. 31 данные показывают, что коррозионная стойкость под напряжением сплава АЛ28 не уменьшается при нагревах до 100° С в течение длительного промежутка времени, и допускаются кратковременные нагревы до 150°С без потери работоспособности в коррозионной среде.

Результаты испытания коррозионной стойкости под напряжением подвергнутых предварительным нагревам сплавов АЛ8 и АЛ27-1 показали, что применение деталей из этих сплавов при повышенных температурах в условиях коррозионного воздействия практически недопустимо. Полученные результаты исследования склонности алюминиевомагниевых сплавов АЛ8, АЛ27-1 к коррозионному растрескиванию как в состоянии поставки, так и после искусственного старения позволяют сделать заключение, что их коррозионное поведение под напряжением определяется в первую очередь устойчивостью структуры твердого раствора.

Сравнение коррозионной стойкости под напряжением сплавов АЛ8 и АЛ27-1, содержащих одинаковое количество магния, показывает, что сплав АЛ27-1, структура которого стабилизирована дополнительным легированием, имеет более высокую коррозионную стойкость под напряжением. Сплав АЛ28, содержащий 4,8-6,3% устойчивость твердого раствора которого выше, чем сплавов с 10% Mg, более стоек против коррозионного растрескивания.

В настоящее время разрабатываются новые славы на основе алюминия, позволяющие еще больше расширить сферу применения этих материалов. Так, для проекта экологичного самолета, работающего на жидком водороде (его температура –253 о С) потребовался материал, который при таких низких температурах не охрупчивается. Разработанный в России сплав О1420 на основе алюминия, легированного литием и магнием, удовлетворяет этим требованиям. Кроме того, за счет того, что оба легирующих элемента в этом сплаве легче алюминия, удается понизить удельный вес материала, и соответственно, полетную массу машин. Сочетая хорошую прочность, присущую дюралям, и пониженную плотность, сплав кроме того обладает высокой коррозионной стойкостью. Таким образом, современная наука и технология идет по пути создания материалов, сочетающих максимально возможный набор полезных качеств.

Необходимо также отметить, что в настоящее время одновременно с традиционной буквенно-цифровой существует новая цифровая маркировка алюминиевых сплавов – см. рис. 3 и табл. 10.

Рисунок 3 – Принцип цифровой маркировки алюминиевых сплавов

Таблица 10

Примеры обозначений с помощью новой маркировки

|

Легирующие элементы |

Маркировка |

|

|

Традиционная | ||

|

Al (чистый) | ||

Список литературы

1. Колачев Б.А., Ливанов В.А., Благин В.И. Металловедение и термическая обработка цветных металлов и сплавов. М.: Металлургия, 1972.-480 с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М.: Машиностроение, 1990.-528 с.

3. Гуляев А.П. Металловедение. М.: Металлургия, 1986.-544 с.

4. Энциклопедия неорганических материалов. Том 1.: Киев: Гл.ред.укр.сов.энц., 1977.-840 с.

5. Энциклопедия неорганических материалов. Том 2.: Киев: Гл.ред.укр.сов.энц., 1977.-814 с.

6. Материаловедение и технология материалов. Фетисов Г.П., Карпман М.Г., Матюнин В.М. и др. М.- В.Ш., 2000.- с.182

Приложение 1

Диаграмма состояния Al-Mg (a) и зависимость механических свойств

сплавов от содержания магния (б)

Приложение 2

Диаграмма состояния Al - Cu :

штриховая линия – температура закалки сплавов

Приложение 3

Диаграмма состояния Al – Si (а) и влияние кремния

на механические свойства сплавов

Введение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ………4

1 Алюминий. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …...4

2 Сплавы на основе алюминия. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …...5

2.1 Деформируемые алюминиевые сплавы,

не упрочняемые термической обработкой. . . . . . . . . . . . . . . . . . . . . . . . .......6

2.2 Деформируемые алюминиевые сплавы,

упрочняемые термической обработкой. . . . . . . . . . . . . . . . . . . . . . . . . . . .......7

2.3 Литейные алюминиевые сплавы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......11

2.4 Сплавы, получаемые методом порошковой металлургии………...……..…..14

Заключение………………………………………………….………………..……..16

Список литературы……………………….………………………………………...17

Приложение 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . …. . . . . . . . . . . . . . . . . . . ….19

Приложение 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ... . . . . . . . . . . . . . . . . ….. 20

Приложение 3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ... . . . . . . . . . . . . . . . . ….21

Кафедра теоретических основ материаловедения

На рис. приведена диаграмма состояния Al—Mg. Средняя часть диаграммы показана в увеличенном масштабе.

В системе образуются фазы β(Al3Mg2), γ(Al12Mgl7), ζ(Al52Mg48), ε(Al30Mg23). Фазы β и γ плавятся конгруэнтно при температурах 453 и 460 °С, соответственно. Фазы ε и ζ образуются по перитектическим реакциям при температурах 450 и 452 °С, соответственно.

В системе существуют три эвтектических равновесия: Ж ↔Mg+ γ при температуре 438 °С, Ж ↔(А1) + β при 450 °С, Ж ↔ε + β при 448 °С, а также два эвтектоидных равновесия ε↔ β + ζ при -428 °Cи ζ ↔β + γ при 410 °С.

Растворимость Mgв (А1) исследована во многих работах.

Растворимость Mg:

% (ат.) ......................

% (по массе) .............

Максимальная растворимость Mgв (А1) определена равной 16,5 % (ат.), так же как и в ряде других работ, где не был использован метод рентгеновского анализа. Данные по растворимости А1 в (Mg), полученные в разных исследованиях, также различаются. Наиболее вероятны значения, приведенные ниже:

Растворимость Аl:

% (ат.) .....................

% (по массе) ............

Источники:

- Диаграммы состояния двойных и многокомпонентных систем на основе железа. Банных О. А., Будберг П.Б., Алисова С. П. и др. Металлургия, 1986 г.

- Двойные и многокомпонентные системы на основе меди. под ред. Шухардина С.В. Наука, 1979 г.

- Диаграммы состояния двойных металлических систем ред. Лякишева Н.П.Машиностроение, 1996-2000 г.

На основе алюминия производится большое количество разнообразных сплавов, отличающихся малой плотностью (до 3 г/см 3), высокими коррозионной стойкостью, теплопроводностью, электропроводностью, жаропрочностью, прочностью и пластичностью при низких температурах, хорошей светоотражательной способностью. На изделия из алюминиевых сплавов легко наносятся защитные и декоративные покрытия, они легко обрабатываются резанием и свариваются контактной сваркой.

Алюминиевые сплавы наряду с основным металлом-алюминием могут содержать один или более из пяти основных легирующих компонентов: медь, кремний, магний, цинк и марганец, а также железо, хром, титан, никель, кобальт, серебро, литий, ванадий, цирконий, олово, свинец, кадмий, висмут и др. Легирующие компоненты при достаточно высокой температуре полностью растворяются в жидком алюминии. Растворимость в твердом состоянии с образованием твердого раствора для всех элементов ограничена. Нерастворившиеся частицы или образуют в структуре сплава самостоятельные, чаще всего твердые и хрупкие кристаллы, или присутствуют в виде чистых элементов (кремния, олова, свинца, кадмия, висмута), или в виде интерметаллических соединений с алюминием (А 2 Cu; Al 3 Mg 2 ; Аl 6 Mn; АlMn; Al 3 Fe ; А 7 Сг; Al 3 Ti ; Al 3 Ni ; AlLi ).

В сплавах с двумя или тремя легирующими компонентами интерметаллические соединения входят в состав двойных (Mg 2 Si , Zn 2 , Mg ), тройных [ α (AlFeSi )] и более сложных фаз.

Образующийся твердый раствор и наличие гетерогенных структурных составляющих определяют физические, химические и технологические свойства сплавов. Влияние легирования на структуру сплавов описывается диаграммой состояния, по которой определяется характер протекания процесса затвердевания, состав образующихся фаз и возможность различных превращений в твердом состоянии. На рис. 1 - 9 рассмотрены диаграммы состояния двойных и тройных алюминиевых сплавов.

Сплав системы Al -Cu. Из диаграммы видно, что при содержании меди от 0 до 53% имеет место простая эвтектическая система Аl(α ) – Аl 2 Cu(θ) с эвтектикой при температуре 548°С и содержании 33% Cu. Максимальная растворимость (при эвтектической температуре) меди в α -твердом растворе - 57%. Растворимость меди уменьшается с понижением температуры и при температуре 300°С составляет 0,5%. Нерастворившаяся медь находится в равновесном состоянии в виде фазы А 2 Cu. При средних температурах в результате распада пересыщенного твердого раствора образуются метастабильные промежуточные фазы (θ " и θ ").

Сплав системы Al - Si . Система чисто эвтектическая, существующая при температуре 577°С и содержании 12,5% Si . В α -твердом растворе при этой температуре растворяется 1, 6 % Si . На кристаллизацию эвтектического кремния может влиять незначительная добавка натрия. При этом происходит зависимое от скорости затвердевания переохлаждение и смещение эвтектической точки с соответствующим измельчением эвтектической структуры.

Сплав системны Al - Mg . Область содержания магния в сплаве от 0 до 37,5% является эвтектической. Эвтектика существует при температуре 449°С и содержании 34,5% Mg . Растворимость магния при этой температуре максимальная и составляет 17,4%. При температуре 300°С в α -твердом растворе растворяется 6,7% Mg ; при 100°С - l ,9% Mg . Нерастворившийся магний находится в структуре чаще всего в виде β -фазы (Al 3 Mg 2 ).

Сплав системы Al - Zn . Сплавы этой системы образуют эвтектическую систему при температуре 380°С с богатой цинком эвтектикой при содержании 97% Zn . Максимальная растворимость цинка в алюминии - 82%. В области α -твердого раствора ниже температуры 391°С имеется разрыв. Обогащенная цинком α -фаза при температуре 275°С распадается с образованием эвтектической смеси алюминия с 31,6% Zn и цинка с 0,6%Аl. Далее растворимость цинка понижается и при температуре 100°С она составляет всего 4%.

Диаграммы состояния сплавов систем Al -Mn , Al - Fe свидетельствуют о существовании эвтектики при очень малых концентрациях легирующих элементов. За исключением марганца растворимость элементов в твердом состоянии незначительна, например, железа < 0,05%.

В сплавах систем Al - Ti (см. рис. 1.14), Аl- C r растворимость элементов составляет десятые доли процента.

В сплаве системы Al -Рb с понижением температуры происходит разделение компонентов уже в расплаве с образованием двух жидких фаз. Затвердевание начинается практически при температуре плавления алюминия и заканчивается при температуре плавления легирующего элемента (моноэвтектическая кристаллизация).

Сплав системы Al - Mg - Si состоит из двух тройных эвтектик. Тройная эвтектика Al - Mg 2 S i - Si , содержащая 12% Si и 5% Mg , плавится при температуре 555°С. Эвтектика Al - Mg 2 Si - AlbMg 2 с температурой плавления 451°С почти не отличается от двойной системы Al - Al 3 Mg 2 . Линия ликвидуса, соединяющая обе тройные эвтектические точки, переходит через максимум при температуре 595°С точно по квазибинарному сечению (8,15% Mg и 4,75% Si ). Благодаря избытку магния (по отношению к Mg 2 Si ) растворимость кремния в α -твердом растворе сильно уменьшается. Сплавы Al - Mg , особенно литейные, содержат несколько десятых процента кремния и поэтому относятся к частичной системе Al - Mg 2 Si - Al 3 Mg 2 .

Сплав системы Al - Cu - Mg . Диаграмма состояния этой системы показывает, что наряду с двойными фазами A 3 Mg 2 (β ) и Аl 2 Cu(θ) в равновесии с твердым раствором α могут находится две тройные фазы S и Т. За перитектическим превращением при высоком содержании меди образуется близко к квазибинарному сечение A l- S (температура эвтектики 518°С) и частичная эвтектическая область Al - S - Al 2 Cu (температура эвтектики 507°С). Богатая магнием фаза Т (Al 6 Mg 4 Cu ) возникает на основе фазы S в результате перитектической четырехфазной реакции при температуре 467°С. При температуре 450°С происходит последующая перитектическая четырехфазная реакция, по которой фаза Т превращается в β.

Сплав системы Al - Cu - Si . Диаграмма состояния сплава показывает, что алюминий образует с кремнием и фазой А 2 Cu простую тройную эвтектическую частичную систему (температура эвтектики 525°С). Совместное присутствие меди и кремния не влияет на взаимную растворимость их в α -твердом растворе.

Сплав системы Al - Zn - Mg . В построении алюминиевого угла системы участвуют двойные фазы Al 3 Mg 2 , MgZn 2 и тройная фаза Т, отвечающая среднему химическому составу Al 2 Mg 3 Zn 3 . Сечения Al - MgZn 2 и Al -Т остаются квазибинарными (температура эвтектики 447°С). В частичной области Al - T - Zn при температуре 475°С имеет место перитектическая четырехфазная реакция, по которой фаза Т превращается в фазу MgZn 2 . В дальнейшем при прохождении четырехфазной реакции при температуре 365°С из фазы MgZn 2 при высоком содержании цинка образуется фаза MgZn 5 , которая вместе с алюминием и цинком кристаллизуется по эвтектической реакции при температуре 343°С.

В сплавах на основе алюминия легирование основными компонентами предусматривается таким образом, чтобы их суммарное содержание находилось ниже максимальной растворимости. Исключение составляет кремний, который благодаря благоприятным механическим свойствам эвтектики используется в эвтектической и заэвтектической концентрациях.

Примеси и добавки могут видоизменить диаграмму состояния лишь незначительно. Эти элементы чаще всего слабо растворяются в твердом растворе и образуют гетерогенные выделения в структуре.

Вследствие неполного выравнивания концентрации внутри первичных кристаллов алюминиевого твердого раствора во время его затвердевания в структуре могут появиться эвтектические участки при концентрации ниже максимальной растворимости, особенно в литом состоянии. Они располагаются по границам первичных зерен и препятствуют обрабатываемости.

Поскольку легирующие добавки растворяются в твердом растворе, гетерогенные структурные составляющие могут быть устранены длительным нагреванием при высоких температурах (гомогенизации) дуффузионным путем. При горячем деформировании хрупкие выделения по границам зерен механически разрушаются и распределяются в структуре в строчечном режиме. Этот процесс характерен при превращении литой структуры в деформированную.

Алюминиевые сплавы по способу обработки подразделяются на деформируемые и литейные.

Вопрос 1. Вычертите диаграмму состояния системы алюминий-медь. Опишите взаимодействие компонентов в жидком и твердом состояниях, укажите структурные составляющие во всех областях диаграммы состояния и объясните характер изменения свойств сплавов в данной системе с помощью правил Курнакова.

Наиболее важной примесью в дуралюмине является медь.

Диаграмма состояния сплавов А1-Си (рис.1.) относится к диаграммам состояния III типа, когда компоненты образуют твер-дый раствор с

ограниченной растворимостью, уменьшающейся с по-нижением температуры. В сплавах, имеющих диаграмму состояния такого типа, протекает вторичная

кристаллизация, связанная с ча-стичным распадом твердого раствора. Такие сплавы можно под-вергать термической обработке III и IV групп, т. е. закалке

Диаграмма состояния сплавов алюминий - медь.

и ста-рению.Из диаграммы состояния А1 - Си следует, что наибольшая рас-творимость меди в алюминии наблюдается при 548°, когда она составляет

5,7%; при понижении температуры растворимость меди в алю-минии уменьшается и при комнатной температуре составляет 0,5%. Если сплавы с содержанием меди от 0,5 и до 5,7% подвергнуть за-калке с нагревом выше температур фазовых превращений (например, выше точки 5 на диаграмме состояния сплавов А1 - Си), то сплав перейдет в однородный твердый раствор а. После закалки в сплаве будет протекать распад твердого раствора, сопровождающийся выделением избыточной фазы высокой степени дисперсности. Такой фазой в сплавах А1 - Си, является твердое и хрупкое хими-ческое соединение СиА1 2 .

Распад пересыщенного твердого раствора может протекать в течение длительного времени при вылеживании сплава при ком-натной температуре (естественное старение) и более быстро при повышенной температуре (искусственное старение). В результате старения твердость и прочность сплава повышаются, а пластич-ность и вязкость снижаются.

Согласно теории старения , наиболее полно разработанной с помощью правил Курнакова, процесс старения в сплавах протекает в несколько стадий. Упрочнение сплавов, наблюдающееся в результате старения, соответствует периоду выделения избыточных фаз в высокодисперсном состоянии. Происходящие в структуре изменения можно наблюдать только при помощи электронного микроскопа . Обычно эта стадия процесса протекает у закаленных сплавов при естественном старении. При этом твердость и прочность сплава повышаются.

При нагреве закаленных сплавов до сравнительно низких температур, разных для различных сплавов (искусственное старе-ние), протекает вторая стадия, состоящая в укрупнении частиц выделившихся фаз. Этот процесс можно наблюдать при помощи оптического микроскопа. Появление в микроструктуре укрупнен-ных выделений фаз-упрочнителей совпадает с новым изменением свойств - снижением прочности и твердости сплава и повышением его пластичности и вязкости. Старение наблюдается только у спла-вов, которые имеют диаграмму состояния с ограниченной растворимо-стью, уменьшающейся с понижением температуры. Так как большое количество сплавов имеет диаграмму этого типа, то явление старе-ния весьма распространено. На явлении старения основана термиче-ская обработка многих цветных сплавов - алюминиевых, медных и др.

В рассмотренных выше сплавах А1 - Си этот процесс протекает следующим образом. При естественном старении в закаленном сплаве происходит образование зон (дисков) с повышенным содер-жанием меди. Толщина этих зон, называемых зонами Гинье - Престона, равна двум-трем атомным слоям. При нагреве до 100° и выше эти зоны превращаются в так называемую Ө - фазу, являю-щуюся неустойчивой аллотропической модификацией химического соединения СиА1 2 . При температуре выше 250° фаза 9" превращается в фазу Ө (СиА1 2). Дальше происходит укрупнение выделений фазы Ө (СиА1 2). Наибольшую твердость и прочность имеет сплав в первой стадии старения.

В дуралюмине марки Д1 в процессе распада твердого раствора выделяется также фаза Ө, а в дуралюмине марки Д16 таких фаз несколько.

Технология термической обработки деталей из дуралюмина состоит из закалки, проводимой с целью получения пересыщенного твердого раствора, и естественного или искусственного старения. Для закалки детали нагревают до 495° и охлаждают в холодной воде.

Закаленные детали подвергают естественному старению путем выдерживания их при комнатной температуре. После 4-7 суток вылеживания детали приобретают наиболее высо-кую прочность и твердость. Так, предел прочности дуралюмина марки Д1, находящегося в отожженном состоянии, составляет 25 кг/мм 2 , а твердость его равна Н В = 45; после закалки и естест-венного старения предел прочности равен 40 кг/мм 2 , а твердость повышается до Н в = 100.

Время, необходимое для распада твердого раствора, может быть сокращено до нескольких часов путем нагрева закаленного дуралюмина до 100 - 150 ◦ (искусственное старение), однако значения твердости и прочности при искусственном старении несколько ниже, чем при естественном. Несколько снижае5тся и коррозионная устойчивость . Наиболее высокую твердость и прочность после закалки и старения имеют дуралюмины марок Д16 и Д6.Дуралюмины марок ДЗП и Д18 являются сплавами с повышенной пластичностью.

Дуралюмины получили широкое применение в различных отраслях промышленности, особенно в авиастроении, вследствие малого удельного веса и высоких механических свойств после термической обработки.

При маркировке дуралюмининов буква Д обозначает «дуралюмин», А цифра - условный номер сплава.

2. ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

Сплавы железа с углеродом условно относят к двухкомпонентным сплавам. В их составе, кроме основных компонентов - железа и углерода , содержатся в небольших количествах обычные примеси- марганец , кремний , сера , фосфор , а также газы - азот , кислород , водород и иногда следы некоторых других элементов. Железо с углеродом образует устойчивое химическое соединение Fe 3 C (93,33% Fe и 6,67% С), называемое кар-бидом железа или цементитом. В применяемых сплавах железа с углеродом (сталях, чугунах) содержание углерода не превышает 6,67%, и поэтому практическое значение имеют сплавы железа с кар-бидом железа (система Fe -Fe 3 C ), в которых вторым компонентом является цементит.

При содержании углерода выше 6,67% в сплавах не будет сво-бодного железа, так как оно все войдет в химическое соединение с углеродом. В этом случае компонентами сплавов будут являться карбид железа и углерод ; сплавы будут относиться ко второй системе Fe 3 C -С, которая исследована недостаточно. Кроме того , железо-углеродистые сплавы с содержанием углерода выше 6,67% обладают большой хрупкостью и практически не применяются.

Сплавы Fe -Fe 3 C (с содержанием С до 6,67%), наоборот, имеют большое практическое значение. На рис. 2 приведена структурная диаграмма состояния сплавов Fe -Fe 3 C , построенная в координатах температура - концентрация. По оси ординат отложены темпера-туры нагрева сплавов, а по оси абсцисс - концентрация углерода в процентах. Левая ордината соответствует 100% содержанию железа, а правая ордината-содержанию углерода 6,67% (или 100%-ной концентрации Fe 3 C ).

На правой ординате отложена температура плавления Fe 3 C , соответствующая 1550° (точка D на диаграмме).

В связи с тем что железо имеет модификации, на левой ординате, кроме температуры плавления железа 1535° (точка А на диаграмме), отложены также температуры аллотропических превращений же-леза: 1390° (точка N ) и 910° (точка G ).

Таким образом, ординаты диаграммы соответствуют чистым компо-нентам сплава (железо и цементит), а между ними располагаются точ-ки, соответствующие сплавам разной концентрации от 0 до 6,67% С

Рис. 2. Структурная диаграмма состояния сплавов Fe - Fe 3 C .

В определенных условиях химическое соединение (цементит) может не образоваться , что зависит от содержания кремния, мар-ганца и других элементов, а также от скорости охлаждения слитков или отливок. При этом углерод выделяется в сплавах в свободном состоянии в виде графита. Двух систем сплавов (Fe -Fe 3 C и Fe 3 C -С) в этом случае не будет. Они заменяются одной системой сплавов Fe -С, не имеющей химических соединений.

2.1 Структурные составляющие железоуглеродистых сплавов.

Микро-скопический анализ показывает, что в железоуглеродистых сплавах образуется шесть структурных составляющих, а именно: феррит, цементит, аустенит и графит, а также перлит и ледебурит.

Ферритом называют твердый раствор внедрения углерода в Fe a . Так как растворимость углерода в Fe « незначительна, то феррит можно считать практически чистым Fe a . Феррит имеет объемно-центрированную кубическую решетку (Кб). Под микроско-пом эта структурная составляющая имеет вид светлых зерен раз-личной величины. Свойства феррита одинаковы со свойствами железа: он мягок и пластичен, предел прочности 25 кг/мм 2 , твердость Н В = 80, относительное удлинение 50%. Пластичность феррита зависит от величины его зерна: чем мельче зерна, тем пластичность его выше. До 768° (точка Кюри) он ферримагнитен, а выше - пара-магнитен.

Цементитом называют карбид железа Fe 3 C . Цементит имеет сложную ромбическую решетку. Под микроскопом эта структурная составляющая имеет вид пластинок или зерен раз-личной величины. Цементит тверд (Н В > 800 ед.) и хрупок, а от-носительное удлинение его близко к нулю. Различают цементит, выде-ляющийся при первичной кристаллизации из жидкого сплава (пер-вичный цементит или Ц 1), и цементит, выделяющийся из твердого раствора Y -аустенита (вторичный цементит или Ц 2). Кроме того, при распаде твердого раствора а (область GPQ на диаграмме состояния) выделяется цементит, называемый в отличие от предыдущих третичным цементитом или Ц 3 . Все формы цементита имеют одинаковое кристаллическое строение и свойства, но различную величину частиц - пластинок или зерен. Наиболее крупными являются частицы первичного цементита, а наиболее мелкими частицы первичного цементита. До 210° (точка Кюри) цементит ферримагнитен, а выше ее - парамагнитен.

Аустенитом называют твердый раствор внедрения углерода в Fe Y . Аустенит имеет гранецентрированную кубическую решетку (К12). Под микроскопом эта структурная составляющая имеет вид светлых зерен с характерными двойными линиями (двой-никами). Твердость аустенита равна Н В = 220. Аустенит парамаг-нитен.

Графит имеет неплотноупакованную гексагональную решетку со слоистым расположением атомов. Под микроскопом эта структурная составляющая имеет вид пластинок различной формы и величины в серых чугунах, хлопьевидную форму в ковких чугунах, шарообразную форму в высокопрочных чугунах. Механические свойства графита чрезвычайно низки.

Все перечисленные четыре структурные составляющие одновре-менно являются также фазами системы сплавов железа с углеродом, так как они однородны - твердые растворы (феррит и аустенит), химическое соединение (цементит) или элементарное вещество (гра-фит).

Структурные составляющие ледебурит и перлит не однородны. Они представляют собой механические смеси, обладающие особыми свойствами (эвтектику и эвтектоид).

Перлитом называют эвтектоидную смесь феррита и цементита. Он образуется из аустенита при вторичной кристалли-зации и содержит 0,8% С. Температура образования перлита 723°. Эту критическую температуру, наблюдаемую только у стали, назы-вают точкой А±. Перлит может иметь пластинчатое строение, если цементит имеет форму пластинок, или зернистое, когда цементит имеет форму зерен. Механические свойства пластинчатого и зерни-стого перлита несколько отличаются. Пластинчатый перлит имеет предел прочности 82 кг/мм 2 , относительное удлинение 15%, твер-дость Н в = 190-^-230. Предел прочности зернистого перлита равен 63 кг/мм 2 , относительное удлинение 20% и твердость Я» = = 1.60-г- 190.

Ледебуритом называют эвтектическую смесь аусте-нита и цементита. Он образуется в процессе первичной кристалли-зации при 1130°. Это наиболее низкая температура кристаллизации в системе сплавов железа с углеродом. Аустенит, входящий в состав ледебурита, при 723° превращается в перлит. Поэтому ниже 723° и вплоть до комнатной температуры ледебурит состоит из смеси перлита и цементита. Он очень тверд (Н в ^ 700) и хрупок. Наличие ледебурита является структурным признаком белых чугунов. Механические свойства железоуглеродистых сплавов изме-няются в зависимости от количества структурных составляющих, их формы, величины и расположения.

Структурная диаграмма состояния Fe -Fe 3 C является сложной диаграммой, так как в сплавах железо - углерод происходят не только превращения , связанные с кристаллизацией, но и превра-щения в твердом состоянии.

Границей между сталями и белыми чугунами является концентрация углерода 2%, а структурным признаком - наличие или отсут-ствие ледебурита. Сплавы с содержанием углерода менее 2% (у кото-рых ледебурита нет) называют сталями, а с содержанием углерода свыше 2% (в структуре которых есть ледебурит) - белыми чугунами.

В зависимости от концентрации углерода и структуры стали я чугуны принято подразделять на следующие структурные группы: доэвтектоидные стали (до 0,8% С); структура - феррит и перлит; эвтектоидная сталь (0,8% С); структура - перлит;

заэвтектоидные стали (свыше 0,8 до 2% С); структура - перлит в вторичный цементит;

доэвтектические белые чугуны (свыше 2 до 4,3% С); структура - ледебурит (распавшийся), перлит и вторичный цементит;

эвтектический белый чугун (4,3% С); структура-ледебурит;

заэвтектические белые чугуны (свыше 4,3 до 6,67% С); структура- ледебурит (распавшийся) и первичный цементит.

Это подразделение, как видно из диаграммы состояния Fe -Fe 3 C , соответствует структурному состоянию этих сплавов, наблюдаемому при комнатной температуре.

Вопрос 3.

Выберите инструментальный твердый сплав для чистового фрезерования поверхности детали из стали 30ХГСА. Дайте характеристику, расшифруйте выбранную марку сплава, опишите особенности структуры и свойства сплава.

Инструменты подразделяются на три группы: режущие (резцы, сверла, фрезы и др.), измерительные (калибры, кольца , плитки и др.), и инструменты для горячей и холодной обработки металлов давлением (штампы, волочильные доски и др.). В зависимости от вида инструментов требования, предъявляемые к сталям для их изготовления, разные.

Основным требованием, предъявляемым к сталям для режущих инструментов, является наличие высокой твердости, не снижающейся при высоких температурах, возникающих в процессе обработки металлов резанием (красностойкости). Твердость для металлорежущих инструментов должна составлять R c = 60÷65. Кроме того, стали для режущих инструментов должны обладать высокой износоустойчивостью, прочностью и удовлетворительной вязкостью.

Наибольшее применение для изготовления режущих инструментов получили быстрорежущие стали. Быстрорежущая сталь является многокомпонентным сплавом и относится к карбидному (ледебуритному) классу сталей. В ее состав, кроме железа и углерода, входят хром , вольфрам и ванадий . Основным легирующим элементом в быстрорежущей стали является вольфрам. Наибольшее распространение получили (табл. 3) марки быстрорежущей стали Р18 (18 % W ) и Р9 (9 % W ).

Высокую твердость R C = 62 и красностойкость быстрорежущая сталь приобретает после термической обработки, состоящей из закалки и многократного отпуска.

Таблица 1

Химический состав быстрорежущей стали

(по ГОСТ 5952-51)

| Марка стали | |||||

| C | W | Cr | V | Mo |

|

| Р 18 | 0,70 – 0,80 | 17,5 – 19,0 | 3,8 – 4,4 | 1,04 – 1,4 | ≤0,3 |

| Р 9 | 0,85 – 0,95 | 8,5 – 10,0 | 3,8 – 4,4 | 2,0 – 2,6 | ≤0,3 |

На рис.3 приведен график термической обработки быстрорежущей стали Р18.

Мы выбираем ее в качестве инструментального твердого сплава для чистого фрезерования т.к. эта марка стали подходит нам по своим характеристикам.

Термическая обработка быстрорежущей стали имеет ряд особенностей, которые обусловли-ваются ее химическим составом. Нагрев быстрорежущей стали, при закалке производится до высокой температуры (1260-1280°), необхо-димой для того, чтобы растворить в аустените карбиды хрома, воль-фрама и ванадия. До 800-850° нагрев производится медленно, чтобы избежать больших внутренних напряжений в стали вследствие ее малой тепло-проводности и хрупкости, затем производят быстрый нагрев до 1260-.1280° с целью избежания роста зерна аустенита и обезуглерожива-ния. Охлаждение быстрорежущей стали производится в масле. Широкое применение получила также ступенчатая закалка быстро-режущей стали в солях при температуре 500-550°.

Структура быстрорежущей стали после закалки состоит из мар-тенсита (54%), карбидов (16%) и остаточного аустенита (30%). После закалки быстрорежущая сталь подвергается многократному отпуску при 560°. Обычно производят трехкратный отпуск с выдержкой по 1 часу для того, чтобы уменьшить количество остаточного аустенита и повысить твердость стали. Во время вы-держки при температуре отпуска из аустенита выделяются карбиды, а при охлаждении аустенит превращается в мартенсит. Происходит как бы вторичная закалка. Структура быстрорежущей стали после отпуска - мартенсит отпуска, высокодисперсные карбиды и неболь-шое количество остаточного аустенита. Для еще боль-шего снижения количества остаточного аустенита быстрорежущие стали подвергают обработке холодом, которая производится перед отпуском. Весьма эффективно для повышения твердости и износо-стойкости применение низкотемпературного цианирования.

Быстрорежущие стали получили широкое распространение для изготовления различных режущих инструментов; изготовленные из этих сталей инструменты работают со скоростями резания, в 3-4 раза превышающими скорости резания инструментов из углеродистых сталей, и сохраняют режущие свойства при нагреве в процессе резания до 600 º - 620 º .

Вопрос. 4 Выберите наиболее рациональную и экономичную марку стали для изготовления пружины, которая после термической обработки должна получить высокую упругость и твердость не менее 44 …45 НRC Э. Дайте характеристику, укажите состав стали, выберите и обоснуйте режим термообработки. Опишите и зарисуйте микроструктуру и свойства стали после термообработки.

Пружины используют для накопления энергии (пружинные моторчики), для восприятия и амортизации ударов, для компенсации теплового расширения в механизмах клапанного распределения и пр. Деформация пружины может проявляться в форме ее растяжения, сжатия, изгиба или скручивания.

Зависимость между силой Р и деформацией пружины F называется характеристикой пружины.

Согласно справочника конструктора – машиностроения, авт. Анурьев. В.И., выбираем наиболее рациональную и экономичную марку стали:

Сталь – 65Г (марганцевая сталь), имеющую упругость и твердость равную 42…48 HRC Э. по Реквелю. Термическая обработка стали : температура закалки - 830 º С, (среда масло.), отпуск - 480 º С. Предел прочности (δ В) – 100 кг/мм 2 , предел текучести (δ т) – 85 кг/мм 2 , относительное удлинение (δ 5) – 7%, относительное сужение (ψ) – 25%.

Характеристика – ресорно-пружинная сталь, высокого качества с содержанием P – S не более 0,025%. Подразделяется на 2 – категории: 1 – обезуглероженного слоя, 2 – с нормированным обезуглероженным слоем

Вопрос 5. Для изготовления дисков компрессора авиадвигателя применили сплав АК4-1. Дайте характеристику, укажите состав и характеристику механических свойств сплава, способ и природу упрочнения сплава, способы защиты от коррозии.

АК4-1 – сплав на основе алюминия, перерабатываемый в изделие методом деформирования, упрочняемый термической обработкой , жаропрочный.

Состав сплава: Mg – 1.4…1.8%. Cu – 1.9…2.5%. Fe – 0.8…1.3%. Ni – 0.8…1.3%. Ti – 0.02…0.1%, примеси до 0,83%. Предел прочности сплава 430 МПа, предел текучести 0,2 – 280 МПа.

Легирован железом , никелем, медью, и др. элементами образующими упрочняющие фазы

Вопрос 6. Экономические предпосылки применения неметаллических материалов в промышленности. Опишите группы, свойства газонаполненных пластмасс, приведите примеры из каждой группы, их свойства и область применения в конструкциях летательных аппаратов.

В последнее время все более широкое применение в качестве конструкционных материалов находят неметаллические полимерные материалы . Главная особенность полимеров заключается в том, что они обладают рядом свойств не присущих металлам , и могут служить хорошим дополнением к металлическим конструкционным материалам либо быть их заменой, а многообразие физико-химических и механических свойств, присущих различным видам пластмасс, и простота переработки в изделия обуславливают широкое применение во всех отраслях машиностроения, приборостроения, аппаратостроения и быту. Пластические массы отличаются малым удельным весом (от 0,05 до 2,0 г/см 3 ), обладают высо-кими изоляционными свойствами, хорошо противостоят коррозии, отличаются широким диапазоном коэффициента трения и высоким сопротивлением истиранию.

В случае необходимости получения изделий, обладающих анти-коррозийной стойкостью, кислотоупорностью, бесшумностью в ра-боте с одновременным обеспечением легкости конструкции пласти-ческие массы могут служить заменителями черных металлов. Бла-годаря прозрачности и высоким пластическим свойствам некоторых видов пластмасс их широко применяют для изготовления небьюще-гося стекла для автомобильной промышленности. При изготовлении изделий с высокими электроизоляционными свойствами пластмассы заменяют и вытесняют высоковольтный фарфор, слюду, эбонит и прочие материалы. Наконец, паро-, бензо- и газопроницаемость, а также высокая водо- и светостойкость при хорошем внешнем виде обеспечивают широкое применение пластмасс в ряде отраслей про-мышленности.

Из пластмасс изготовляют вкладыши для подшипников, сепара-торы, бесшумные зубчатые колеса , лопасти вентиляторов, лопатки для моечных машин и мешалок, радиоаппаратуру, футляры для радио-приемников и часов, электрическую аппаратуру, дистрибуторы, шлифовальные круги, непромокаемые и декоративные ткани и разно-образные предметы широкого потребления.

Пенопласты представляют собой легкие газонаполненные пластические массы на основе синтетических смол. Пенопласты подразделяются на две группы: 1 – материалы с сообщающимися порами – губки (плотность менее 300 кг/м 3), 2 – материалы с изолированными порами – пены (плотностью более 300кг/м 3).

Свойства пенопластов очень разнообразны: одни обладают твердостью, как стекло , другие – эластичностью, подобно резине. Все пенопласты хорошо поддаются механической обработке столярным инструментом, легко прессуются в нагретом состоянии в изделия сложной формы и склеиваются. В авиастроении пенопласты применяют в качестве заполнителя между двумя обшивками в целях повышения жесткости и прочности конструкции, а также как тепло – и звукоизоляционный материал.